當前,全球工業智能化的力量勢不可擋,并為各行業帶來了無限可能。為加快新一代信息技術與制造業的深度融合,杉杉能源率先打造智能化生產管理模式,成立了正極材料行業首個智能化數字車間。在這背后,離不開自動化控制專家、中國工程院院士桂衛華及其團隊的付出與貢獻。

正極材料智能制造的成功初探

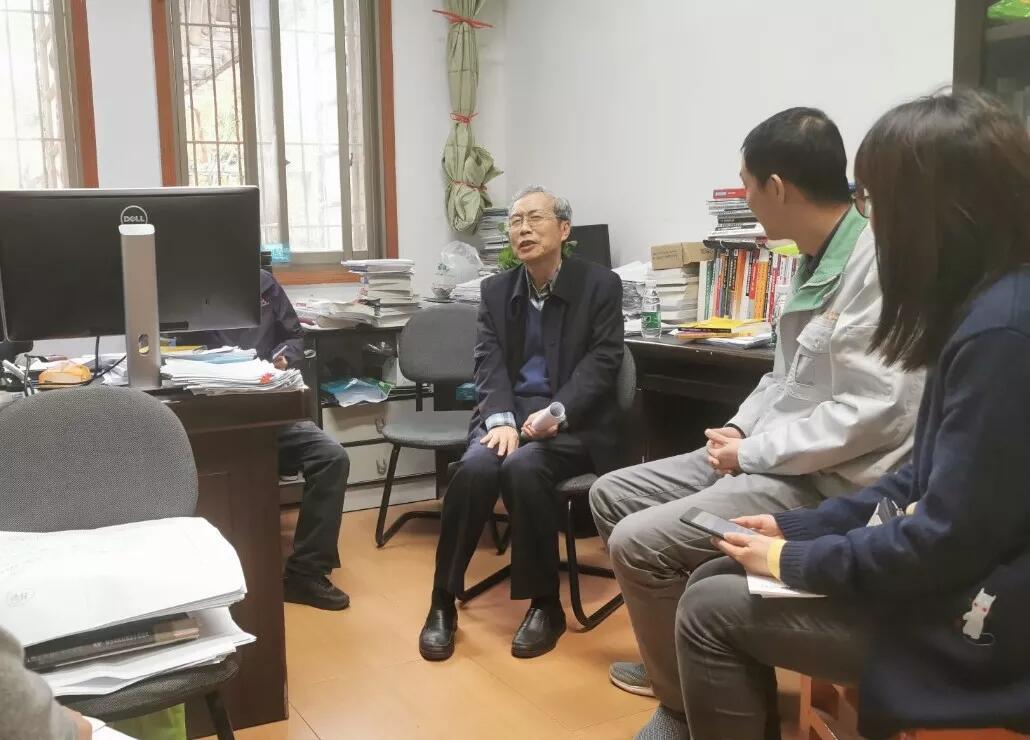

作為中國著名的有色金屬工業自動化專家,桂衛華卻是第一次接觸電池材料行業。

盡管在自動化領域有多年經驗,桂衛華在了解到杉杉的合作需求后,仍不敢掉以輕心。他數次帶領團隊來到了杉杉能源的生產基地,實地查看正極材料生產流程及工藝設備。

為提升產品品質,杉杉能源引進了多臺先進的設備。如何建立集信息化、自動化為一體的產線,批量穩定生產優質產品,同時減少生產過程中的能耗,是桂衛華及其團隊所面臨的問題。

在深入了解工藝設備和正極材料的產品特性后,桂衛華對智能化生產的目標滿懷信心。

很快,杉杉能源成立智能制造小組,招收自動化領域的專業人才,并依托桂衛華院士工作站的“智囊團”優勢,開啟了智能化的道路。在歷經兩年多的實驗和檢測后,終于完成了項目攻關。

有了數字化車間,杉杉能源的生產效率提高30%,單位產品制造成本降低32%,產品研制周期縮短22%,產品不良率降低50%,能源利用率提高17%。

鋰電材料行業的精益生產之路

在桂衛華看來,電池材料行業的智能制造勢在必行。

智能制造,不僅僅意味著設備的自動化改進,更是精益化生產的必然。“制造型企業最終都要走精益化生產的道路。解決能耗高、物耗高的核心問題,將給電池生產、材料發展帶來變革。”桂衛華一語道破關鍵。

在新能源汽車行業快速發展的當下,市場對動力電池的高一致性、高品質和低制造成本都提出了更高的要求。尤其是在更高端產品的應用市場,精益生產對鋰電池企業來說顯得尤為重要。

以新能源汽車的動力電池為例,為提高電池能量密度獲得更高續航里程,鋰電池的正極材料逐漸向高鎳化發展。高鎳產品生產對純氧環境、濕度以及溫度的要求,需要更精細化的技術管控,這都是傳統工藝和設備無法達到的條件。靠人工來控制各反應的參數,更是難以保證產品的一致性和生產效率。

杉杉能源以智能化數字車間項目為基礎,結合國家智能工廠建設規范,建設了“杉杉能源的大智能工廠平臺+行業大數據平臺”。

如今,在10萬噸鋰電動力電池材料長沙基地里,智能工廠一塵不染,整條產線實現了智能化、自動化生產,未來將滿足80萬輛新能源汽車的需求。

工作人員通過對原材料、生產過程、品質分析、設備集成等信息化管理,實現了對生產全過程的監督與可視化,詮釋當下制造業“人退機進”的新變局。

精益生產、智造先行。未來,瞄準動力電池大市場,杉杉能源將繼續加快步伐,建設更高端的智能化工廠,實現各類產品研發和生產的一體化解決方案。

桂衛華對杉杉的發展滿懷期待,他希望杉杉能源繼續做好現有材料的研發,并堅持研究探索新型電池材料。“國家的電池材料發展是大事,一些關鍵技術卡脖子問題仍然存在。我很期待杉杉的材料越做越好,在激烈的競爭中立足。”